UNICOだけのスマート機能

-

UNICOフロント・ウインドウ

(全機種に標準装備)

キャッチクリップ方式 (特許:第5085745号)強化ガラス窓は、フロント・ウインドウが大型機器の搬入口を兼ねることで、無駄な搬入口加工費をゼロにし、特許のクリップ単独調整機能により開閉後の外気の侵入も確実にシャットすることができます。

-

AGC –Automatic Glovebox Controller-

(オプション、一部機種に標準装備)

常時、グローブボックス内部を微加圧状態にキープすることで外気の侵入をガードしますので、長期間の雰囲気コントロールに威力を発揮します。

-

APC –Automatic Passbox Contoroller-

(オプション、一部機種に標準装備)

試料・サンプルの搬入時にパスボックスを全自動でガス置換をします。

吸湿性の強い試料・ペーパーなどは、しっかりと脱水・脱ガスをしなければメインボックスの良好な雰囲気を悪化させてしまいます。

APC機能は、その単調なガス置換作業を1回~99回まで任意の設定回数を全自動で行うことが出来ます。 -

スライド・ピラー

(オプション)

バキューム型グローブボックスのフロント・ウインドウを内部から支えるピラーを左右に移動できるので作業性・視認性の良い広い視界をつくり出します。

-

オートパージ機能

これは『エコ!』というよりも・・・『置換ガスの無駄使い STOP!』

AGC機能(一部機種は標準装備)の付いているグローブボックスで、露点計を使って任意の露点雰囲気まで自動的にガス置換します。酸素計なら任意の酸素濃度に・・・といった具合です。

設定レベル値に到達したら、それ以上は流しませんので無駄がありません。

特許

-

強化ガラス窓の高気密対応キャッチクリップ

(特許:第5085745号)

大搬入口となる正面強化ガラス窓の開閉によるリークを防ぐ完全密閉機構です。

-

バキューム型対応強化ガラス窓のスライド・ピラー

(特許:第5085776号)

視界を妨げる耐真空ピラーをスライド式にすることで、広い視界で作業効率をサポートします。

ガス循環精製装置 再生方法

-

強化ガラス窓の高気密対応キャッチクリップ

【用意するもの】

1.装置に付属の“カンタン再生”チャートシート

2.小型真空ポンプとその交換オイル

3.混合ガス(*脱水分専用機では不要です)以上が『カンタン再生作業』の手順の全てです。

※その他の機種、詳細についてはお問い合わせください。

通常、再生作業は6ヵ月~1年に一度程度ですからそのタイミングに合わせて内部のクリーニングをおすすめします。

研究グループで供用するグローブボックスの快適な作業空間の維持にも不可欠です。

ガス循環精製装置を後付けする場合

-

最近はグローブボックスにガス循環精製装置を連結するグローブボックス・システムが主流ですが、すでに使用中のグローブボックスに機能アップのためにガス循環精製装置を“後付け”するケースが多くなっています。

UNICOは、通常のアフターサービスはもちろん、この様な納入後の修理、改造追加加工などにも専門知識を持ったスタッフがスピーディーに対応いたします。 -

グローブボックスの引取り調整をご希望される場合

1.状況確認

必要に応じて、グローブボックスの現況を確認にお伺いします。2.引取り

グローブボックスのリーク検査をご希望される場合は引取りに伺います。お預かりしたグローブボックスは、ヘリウム・リーク・ディテクターで検査をします。3.連結テスト

完成したガス循環精製装置とお預かりしたグローブボックスを連結してテストを行い検収条件をクリアすることを確認します。4.納品

ガス循環精製装置とお預かりしたグローブボックスをお届けします。現地で再接続と作動・性能確認を行ないます。 -

グローブボックスの引取り調整をご希望されない場合

1.連結テスト

完成したガス循環精製装置とお預かりしたグローブボックスを連結してテストを行い検収条件をクリアすることを確認します。2.納品

ガス循環精製装置とお預かりしたグローブボックスをお届けします。現地で再接続と作動・性能確認を行ないます。

UNICOの高度な検査基準

-

最も基本的に重要な気密性についてUNICOは全てのグローブボックスに対して、半導体装置の検査などに使用される高性能ヘリウムガス・ディテクターとスニファー検査機により実際にグローブボックスが使用される微圧条件下において実践的な厳しいリークテストをダブルチェック体制で行なっておりますので安心してご使用いただけます。

この検査合格基準は、納入時だけでなく数年後にメンテナンスをする場合も数値確認のベースとなりますのでユーザーの方々から厚い信頼をいただいております。

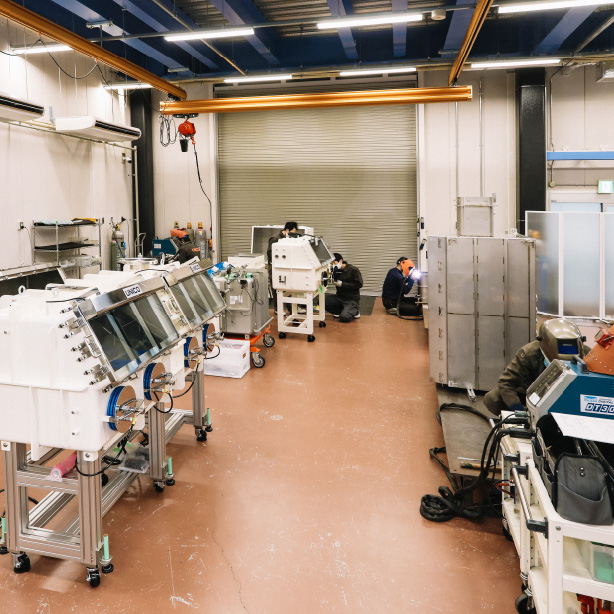

グローブボックスの製造工程

-

グローブボックスの製造工程をご紹介いたします。

また、サービスの流れにおける製造工程につきましては、下記よりご覧いただけます。 -

1.組み立て

お客様から承認を頂きました図面を基に、1 枚のステンレス板(SUS304)から切り出しを行い、それを専用の機械にて寸法通り正確に折り曲げ加工をします。

-

2.溶接・研削加工

グローブボックスの胴体に側面板・グローブポート等を溶接します。 次に、UNICO 製グローブボックスの特徴である各コーナー部分の滑らかな“R”(丸み)を熟練した製造部員による高度な板金溶接加工技術を駆使し、美しく使いやすいグローブボックスの形へと手際よく整えていきます。

-

3.メインボックスとパスボックスの接合

厳密なリーク検査を合格したパスボックスはメインボックスと溶接連結され“一体“となりグローブボックスの原形として姿を現します。造る者の心が込められたグローブボックスは、様々な細部の部品からも丁寧に仕上げられていることが確認できますが、特にこのメインボックスとパスボックスの様なハッキリと見える接合部分には職人魂を掛けて”魅せる”溶接加工をしています。

-

4.部品の溶接

出来上ったグローブボックスの原形に各部品を溶接します。

溶接作業で溶接部分に残る“ビード“と呼ばれる波形模様は一定間隔で、幅や大きさ等が綺麗に整っていることが上質な溶接ということになります。

心を込めて造る UNICO 製品の“ビード”は一味違います。 -

5.塗装

設置環境にふさわしく且つ、クオリティーの高い塗装を施され次の組立に進みます。 ご希望の指定色があれば対応させて頂きます。

-

6.組立

様々なパーツを取付けける組立・調整の工程です。 リーク検査と接続作業を繰り返しながら妥協せず組み上げていきます。

-

7.最終検査

この最終検査では、今までの各工程での検査に加えさらに完成品としての UNICO 独自の厳しい基準をダブルチェックによりクリアしたグローブボックスには、照明カバーに光る UNICO エンブレムが取り付けられ、納品の時を待つことになります。